Aéroport | Anvers

Un séparateur d’hydrocarbures en PEHD purifie l’eau de la piste d’atterrissage rénovée de l’aéroport d’Anvers

Après cinq semaines de travaux de rénovation, l’aéroport d’Anvers accueille à nouveau le trafic aérien sur un tarmac flambant neuf. Willemen Infra a été chargée de la rénovation complète de la piste de décollage et d’atterrissage, en collaboration avec le Groupe Aertssen. Outre la rénovation de la piste, le système d’égouts et de drainage a également été pris en charge. Collinet a développé et livré un séparateur d’hydrocarbures en PEHD à double paroi de classe 1 qui traite les eaux de ruissellement de la piste de décollage et d’atterrissage avant qu’elles ne soient évacuées.

Du 19 septembre au 25 octobre, l’aéroport de Deurne a subi d’importants travaux d’infrastructure. Après plus de 40 ans d’absence d’entretien structurel, la piste de décollage et d’atterrissage nécessitait d’importants travaux de rénovation. Une fois les travaux de fraisage destinés à enlever l’ancien revêtement en asphalte terminés, la piste de décollage a reçu localement jusqu’à trois nouvelles sous-couches d’asphalte surmontées de la couche de surface dépourvue de joints. L’éclairage, les balises lumineuses et le marquage ont également été renouvelés. Au total, Willemen Infra et le Groupe Aertssen ont traité plus de 27 000 tonnes d’asphalte.

Un nouveau système de drainage des eaux de pluie

Outre la couche d’asphalte, le système d’égouts existant a également été pris en charge. La piste a reçu un système de drainage des eaux pluviales composé de 3 km de caniveaux dissimulés et de 4,5 km d’égouts pour diriger les eaux pluviales vers un bassin de rétention. Les eaux de pluie ne sont donc pas rejetées directement dans le système d’égouts, mais évacuées de manière différée.

Un séparateur d’hydrocarbures volumineux

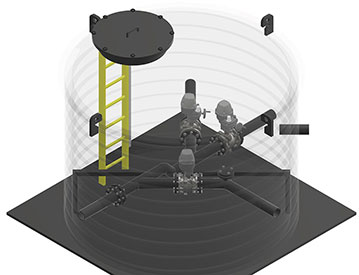

Pour traiter les eaux de ruissellement de la piste de décollage et d’atterrissage, Collinet a mis au point un séparateur d’hydrocarbures en PEHD à double paroi de classe 1 qui, avec son filtre coalesceur extrêmement lourd, répond à la norme de rejet la plus stricte. L’unité complète a une capacité de traitement permettant d’accepter un débit maximal de 500 litres par seconde, elle a un diamètre extérieur de 2,80 mètres et une longueur totale d’environ 24 mètres.

Rudy Vandervost, responsable commercial chez Collinet, explique : « Le séparateur est constitué de deux parties distinctes connectées en série et assure donc également deux séparations. Dans le premier compartiment du séparateur, les matières les plus lourdes telles que les boues ou la vase se décantent. Le séparateur de boues a un volume net de 50 000 litres. L’eau pénètre ensuite dans le deuxième compartiment d’une capacité de 45 000 litres via un trop-plein, où des substances légères telles que le kérosène ou le mazout flottent à la surface de l’eau. L’eau sort par un système de coudes avec siphon en haut de l’appareil, tandis que les déchets sont retenus dans la cuve. »

En général, un séparateur consiste en un seul dispositif contenant les deux compartiments. « Comme ce projet exigeait une capacité élevée, nous avons fabriqué ce séparateur en deux pièces, notamment pour des raisons de technique de transport », précise Vandervost.

Un système d’arrêt

Le séparateur d’hydrocarbures est équipé d’un système d’arrêt automatique. Vandervost : « Le système d’arrêt avec flotteur surveille la ligne de flottaison pour déterminer l’épaisseur de la couche d’huile à la surface de l’eau. Le flotteur a atteint une certaine profondeur ? Dans ce cas, le système va obturer automatiquement le passage ».

Un nettoyage en temps utile

Un système de détection d’alarme permettra d’avertir en temps utile, avant cette fermeture automatique du passage, que le séparateur d’hydrocarbures doit être nettoyé. Une sonde de mesure contrôle l’épaisseur de la couche d’huile et transmet une alarme via le coffret de commande. Le séparateur d’huile doit ensuite être nettoyé par un service de nettoyage agréé. De cette façon, l’aéroport dispose de suffisamment de temps pour prendre des mesures avant que le système ne s’arrête complètement de manière automatique.

Un fournisseur engagé

Gert De Boeck, chef de projet chez Willemen Infra, a déjà installé de nombreux séparateurs d’hydrocarbures. Mais ce spécimen s’est avéré spécial en raison de sa taille. « Après avoir creusé une grande fosse, aspiré à sec et coulé une fondation, nous avons installé le séparateur. Malgré ses dimensions, le séparateur ne pesait pas lourd et a été facilement installé avec deux grues. » De Boeck se souvient avec satisfaction de sa collaboration avec Collinet. « Collinet a proposé une solution de qualité conforme au cahier des charges et a fait preuve d’engagement depuis les travaux préparatoires jusqu’à la livraison. Pour les demandes de renseignements et les questions techniques, nous pouvions en permanence nous adresser à notre personne de contact, Rudy Vandervost. »

Client : Willemen Infra – www.willemen.be

Localisation : Willemen Infra a son siège à Drongen et dispose de trois succursales à Hasselt, Kapellen et Fleurus.

Activités : Willemen Infra est une entreprise belge de construction de routes, présente tant en Flandre qu’en Wallonie. En outre, grâce à ses propres sites de production et de recyclage certifiés COPRO, l’entrepreneur est l’un des principaux producteurs d’asphalte et de béton routier.

Effectifs : 1 000

[C0060]